- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

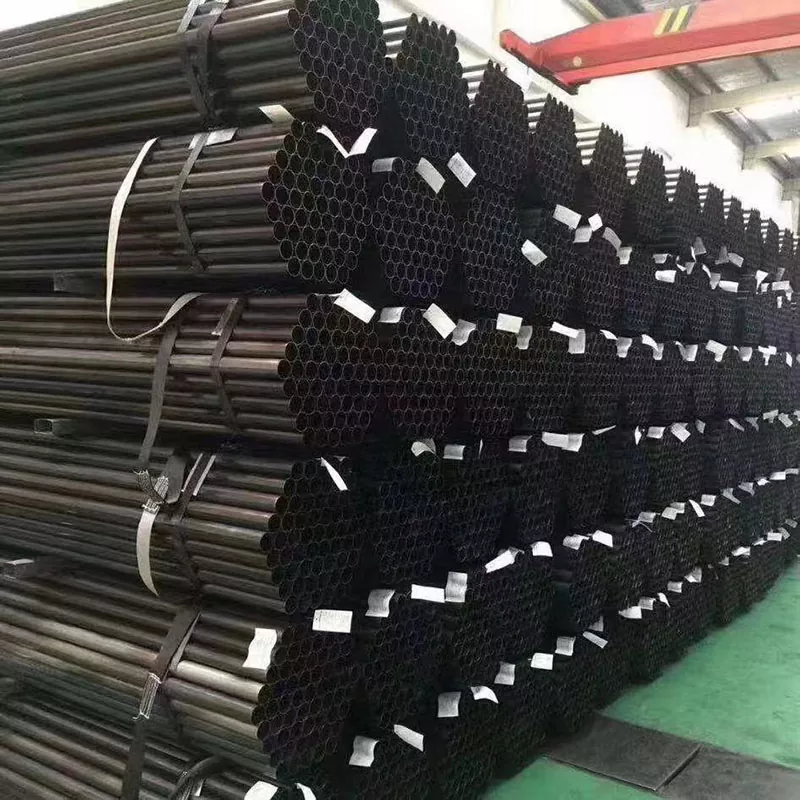

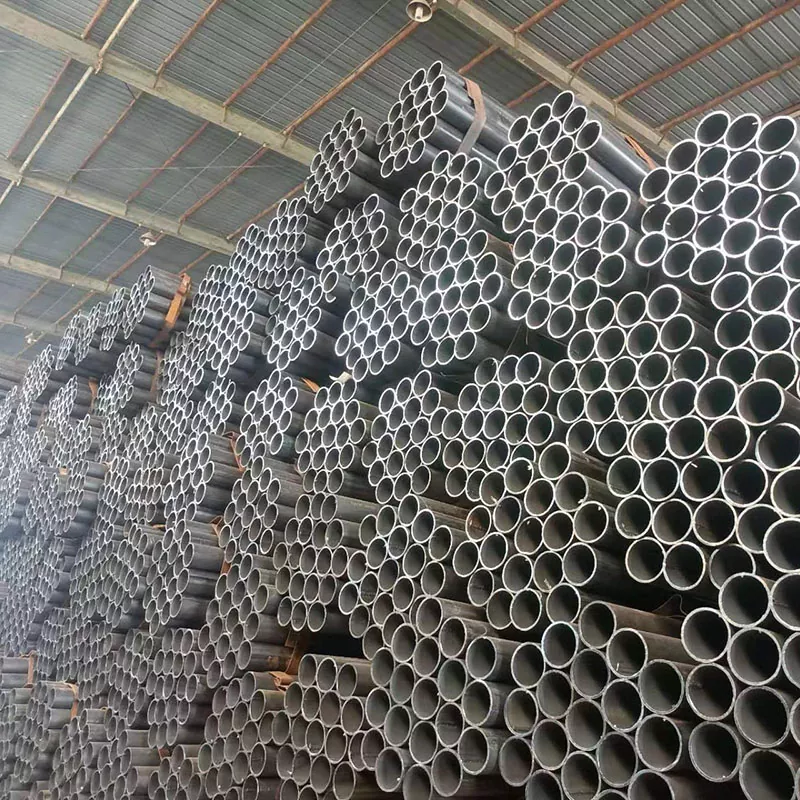

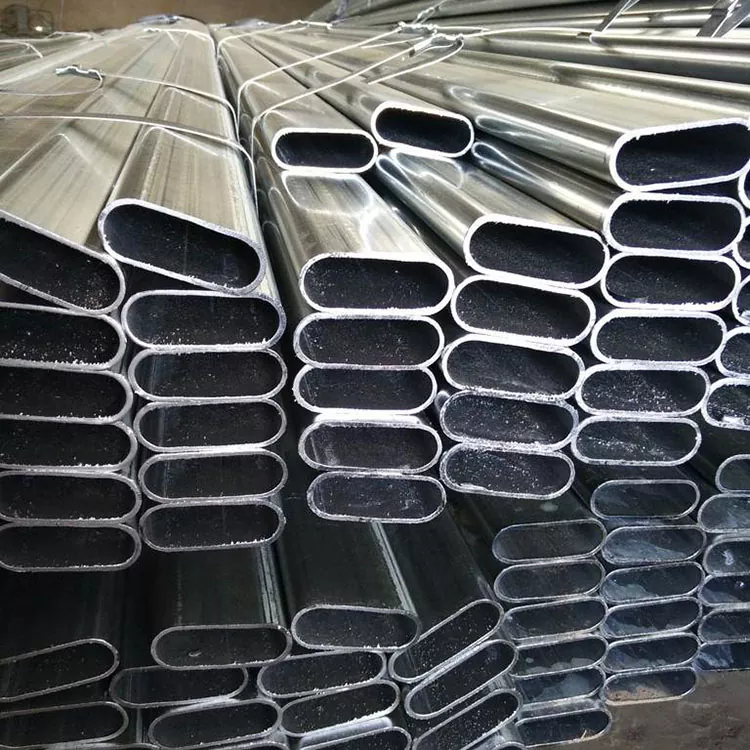

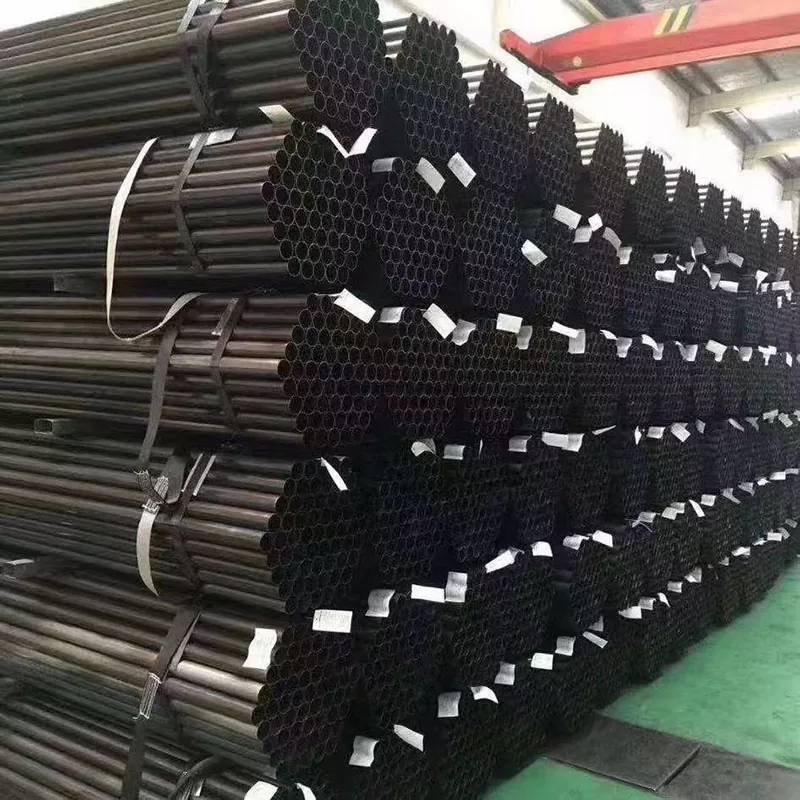

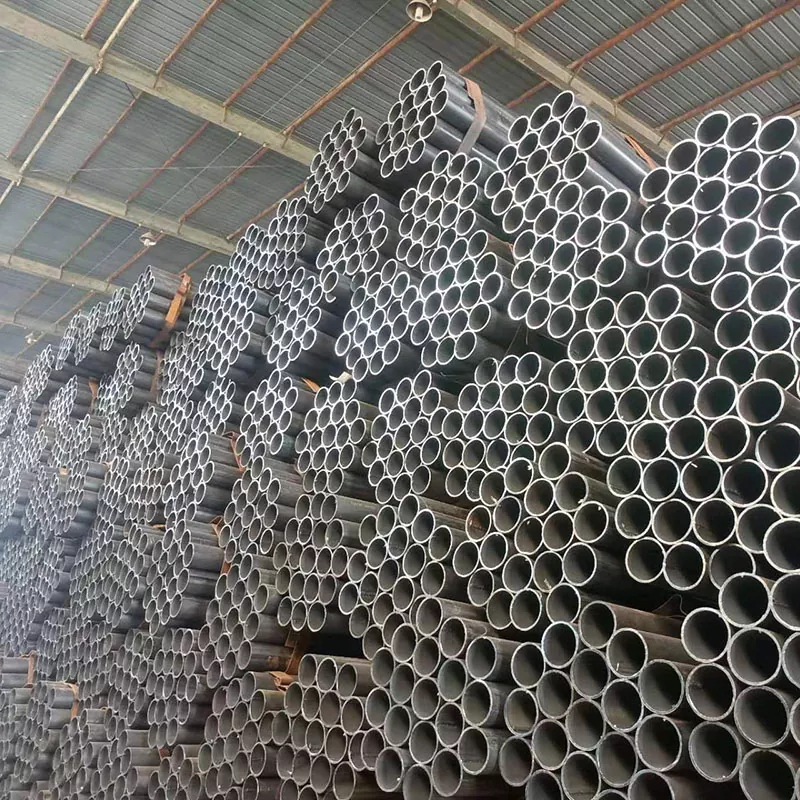

Paip Kimpalan Membujur

Hantar Pertanyaan

Proses pembuatan Paip Kimpalan Membujur mengikuti proses teras "perawatan-membentuk-kimpalan-kemasan bahan mentah", dan setiap langkah berkisar di sekitar kawalan ketepatan dan kekuatan.Kaedah ini terdiri daripada langkah-langkah berikut: pertama, menyediakan bahan mentah, memilih jalur keluli tergelek panas atau plat gegelung sebagai bahan asas, memotong jalur keluli ke dalam keperluan diameter paip yang menepati lebar paip, dan menepati diameter paip. kemudian melakukan rawatan meratakan dan penyahkaratan untuk mengeluarkan skala dan kekotoran oksida permukaan untuk mengelakkan menjejaskan kualiti kimpalan; dan kemudian memasuki peringkat pembentukan, di mana jalur keluli secara beransur-ansur dibengkokkan ke dalam kosong tiub bulat terbuka (atau tiub persegi atau segi empat tepat kosong) melalui mesin membentuk roller berterusan, untuk memastikan bahawa tepi kosong tiub adalah sejajar dan kelengkungan adalah seragam, dan meletakkan asas untuk kimpalan seterusnya.

Selepas membentuk, tiub kosong serta-merta memasuki pautan kimpalan, dan arus perdana mengamalkan kimpalan aruhan frekuensi tinggi atau kimpalan arka: kimpalan frekuensi tinggi menggunakan aruhan elektromagnet untuk cepat memanaskan tepi tiub kosong kepada keadaan cair, dan kemudian kimpalan selesai dengan menekan roller penyemperitan, dan kekuatan kimpalan adalah dekat dengan logam asas; kimpalan arka sesuai untuk tiub berdinding tebal, dan sambungan direalisasikan dengan mengisi kolam lebur dengan elektrod atau dawai kimpalan. Selepas kimpalan, pemeriksaan kimpalan (seperti pemeriksaan ultrasonik dan sinar-X) hendaklah dijalankan untuk menghapuskan kecacatan seperti liang dan retak, menentukur diameter paip mengikut saiz mesin, dan akhirnya kelurusan yang betul dengan memotong mesin tetap, dan akhirnya kelurusan yang telah ditetapkan, dan akhir sekali. pemprosesan permukaan akhir dan rawatan anti-karat (seperti galvanizing dan pengecatan) untuk akhirnya membentuk produk paip kimpalan lurus yang layak.